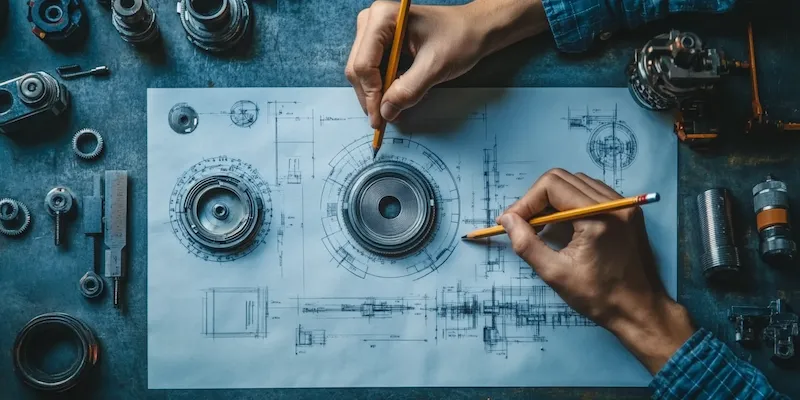

Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślenia wielu aspektów. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie inżynierowie często przeprowadzają analizy rynku, aby określić, jakie rozwiązania są już dostępne oraz jakie innowacje mogą być wprowadzone. Następnie następuje faza koncepcyjna, w której powstają wstępne szkice oraz modele 3D. Warto zwrócić uwagę na ergonomię i bezpieczeństwo użytkowników. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy maszyny. Muszą one charakteryzować się wysoką wytrzymałością oraz odpornością na różnorodne warunki pracy. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który następnie testowany jest pod kątem funkcjonalności oraz wydajności.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych stosuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu czynności, co przyczynia się do poprawy precyzji i powtarzalności produkcji. Kolejnym istotnym elementem jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie skomplikowanych modeli 3D oraz symulacji działania maszyny przed jej fizycznym wytworzeniem. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie i produkcję części zamiennych o skomplikowanej geometrii. Technologie te nie tylko przyspieszają proces budowy maszyn, ale również umożliwiają tworzenie bardziej zaawansowanych rozwiązań dostosowanych do indywidualnych potrzeb klientów.

Jakie są najczęstsze wyzwania podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z największych problemów jest dostosowanie projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę jak technologia się rozwija, rośnie zapotrzebowanie na bardziej zaawansowane maszyny, co wymaga ciągłego doskonalenia umiejętności projektantów oraz znajomości nowinek technologicznych. Innym istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn. Projektanci muszą uwzględnić różnorodne normy i przepisy dotyczące bezpieczeństwa pracy, co często wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na wprowadzenie odpowiednich rozwiązań. Dodatkowo, konieczność współpracy z różnymi specjalistami – od mechaników po elektroników – może prowadzić do trudności komunikacyjnych i opóźnień w realizacji projektu. Nie można także zapominać o ograniczeniach budżetowych oraz czasowych, które często stawiają dodatkowe wymagania przed zespołem projektowym.

Jakie są przyszłe trendy w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów z systemami zarządzania produkcją. Kolejnym ważnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym i ich analizę w celu optymalizacji procesów produkcyjnych. Dzięki temu przedsiębiorstwa będą mogły lepiej monitorować wydajność swoich maszyn oraz przewidywać awarie zanim one wystąpią. Również zrównoważony rozwój staje się coraz bardziej istotny w branży inżynieryjnej; projektanci będą musieli uwzględniać aspekty ekologiczne w swoich projektach, takie jak wykorzystanie materiałów odnawialnych czy energooszczędnych rozwiązań.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

W projektowaniu maszyn przemysłowych kluczowe znaczenie mają różnorodne umiejętności, które pozwalają inżynierom na skuteczne realizowanie złożonych projektów. Przede wszystkim, niezbędna jest solidna wiedza z zakresu mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów i materiałów do budowy maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na ocenę wydajności projektu oraz identyfikację potencjalnych problemów. Współpraca w zespole to kolejny kluczowy aspekt, ponieważ projektanci często muszą współpracować z innymi specjalistami, takimi jak elektronicy czy programiści. Umiejętność komunikacji jest niezbędna do efektywnego przekazywania pomysłów oraz rozwiązywania problemów. Dodatkowo, znajomość norm i przepisów dotyczących bezpieczeństwa oraz jakości produkcji jest niezwykle ważna, aby zapewnić zgodność projektu z obowiązującymi standardami.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w maszynach przemysłowych to jeden z najważniejszych aspektów, który musi być brany pod uwagę na każdym etapie projektowania i budowy. W pierwszej kolejności należy zwrócić uwagę na ergonomię stanowisk pracy, co ma kluczowe znaczenie dla komfortu i zdrowia operatorów. Projektanci powinni uwzględniać zasady ergonomii w celu minimalizacji ryzyka urazów związanych z długotrwałym użytkowaniem maszyny. Kolejnym istotnym elementem jest zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które mają na celu ochronę operatora przed niebezpiecznymi ruchomymi częściami maszyny. Ważne jest także przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie strategii ich eliminacji lub minimalizacji. Niezwykle istotne jest również przestrzeganie norm i regulacji dotyczących bezpieczeństwa pracy, takich jak dyrektywy Unii Europejskiej czy krajowe przepisy BHP. Regularne szkolenia dla pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa są kluczowe dla zapewnienia bezpiecznego środowiska pracy.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów, które mogą stanowić dużą część całkowitego budżetu projektu. Wybór odpowiednich surowców o wysokiej jakości może wpłynąć na trwałość maszyny oraz jej wydajność, co w dłuższej perspektywie może przynieść oszczędności. Kolejnym istotnym elementem są koszty pracy zespołu projektowego oraz specjalistów zaangażowanych w proces budowy. Wynagrodzenia inżynierów, techników oraz innych pracowników mogą znacząco wpłynąć na całkowity koszt projektu. Dodatkowo warto uwzględnić koszty związane z zakupem lub wynajmem sprzętu potrzebnego do produkcji maszyn oraz ewentualnych narzędzi specjalistycznych. Nie można zapominać o kosztach związanych z testowaniem prototypów oraz certyfikacją gotowych produktów zgodnie z obowiązującymi normami i regulacjami prawnymi. Warto również rozważyć koszty związane z późniejszym serwisowaniem i konserwacją maszyn, które mogą wpływać na całkowity koszt posiadania urządzenia w dłuższym okresie czasu.

Jakie są korzyści płynące z nowoczesnych rozwiązań technologicznych w branży maszynowej

Nowoczesne rozwiązania technologiczne w branży maszynowej przynoszą szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim automatyzacja procesów produkcyjnych prowadzi do zwiększenia wydajności oraz redukcji kosztów operacyjnych. Dzięki zastosowaniu robotyki możliwe jest wykonywanie skomplikowanych operacji szybciej i bardziej precyzyjnie niż kiedykolwiek wcześniej. Również wykorzystanie technologii IoT pozwala na zbieranie danych w czasie rzeczywistym, co umożliwia lepsze monitorowanie wydajności maszyn oraz szybsze reagowanie na ewentualne awarie. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne i zwiększać konkurencyjność na rynku. Dodatkowo nowoczesne technologie przyczyniają się do poprawy jakości produktów poprzez zastosowanie zaawansowanych systemów kontroli jakości oraz analizy danych produkcyjnych. Zastosowanie sztucznej inteligencji w procesie projektowania maszyn umożliwia tworzenie bardziej innowacyjnych rozwiązań dostosowanych do indywidualnych potrzeb klientów. Korzyści te przekładają się również na większą satysfakcję użytkowników końcowych, którzy otrzymują produkty o wyższej jakości i lepszej funkcjonalności.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn przemysłowych są znaczące i wpływają na efektywność całego procesu produkcyjnego. Tradycyjne podejście opierało się głównie na doświadczeniu inżynierów oraz ręcznym rysowaniu schematów i modeli, co często prowadziło do długotrwałych procesów projektowych oraz ograniczonej możliwości wprowadzania zmian w trakcie realizacji projektu. Nowoczesne podejście wykorzystuje zaawansowane technologie komputerowe takie jak CAD czy CAM, które umożliwiają szybkie tworzenie modeli 3D oraz symulacji działania maszyny przed jej fizycznym wykonaniem. Dzięki temu inżynierowie mogą łatwiej identyfikować błędy i wprowadzać poprawki już na etapie projektowania. Ponadto nowoczesne podejście kładzie większy nacisk na współpracę między różnymi specjalistami – od mechaników po programistów – co sprzyja lepszej wymianie informacji i szybszemu rozwiązywaniu problemów. Warto również zauważyć rosnącą rolę analizy danych oraz sztucznej inteligencji w procesie projektowania; dzięki tym technologiom możliwe jest tworzenie bardziej zaawansowanych rozwiązań dostosowanych do specyficznych potrzeb klientów.